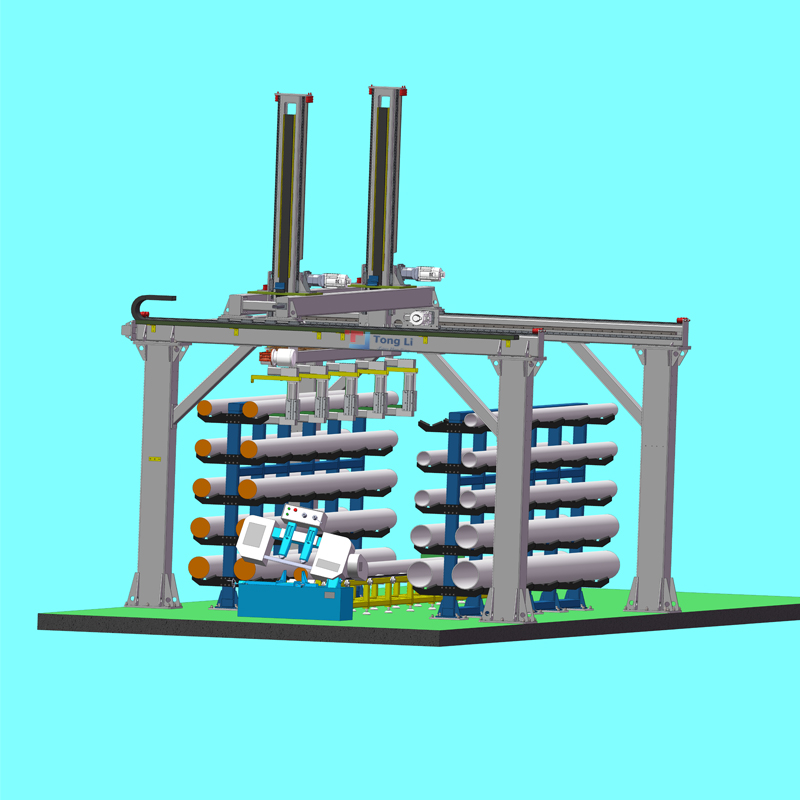

지능형 봉강 창고 갠트리 매니퓰레이터 시스템은 고도로 자동화된 자재 취급 및 보관 솔루션으로, 특히 봉강이나 튜브와 같은 긴 공작물을 효율적으로 취급해야 하는 제조 산업에서 널리 사용됩니다. 이 시스템은 지능형 창고 관리, 자동화된 취급 및 정밀 위치 지정 기술을 결합하여 생산 효율을 크게 향상시키고 수작업 개입 및 오류율을 줄입니다.

시스템 구성

1. 지능형 바 창고:

규격이 다른 막대나 튜브를 보관하는 데 사용되며, 일반적으로 다층 선반 구조를 갖추고 있습니다.

지능형 관리 시스템을 갖추고 있어 재고 현황을 실시간으로 모니터링하고, 보관 위치를 자동으로 할당하며, 접근 경로를 최적화할 수 있습니다.

바코드 및 RFID와 같은 자동 식별 기술을 지원하여 자재 추적성을 구현합니다.

2. 트러스 매니퓰레이터:

트러스 매니퓰레이터는 시스템의 핵심 핸들링 장비로, 일반적으로 X, Y, Z의 3축으로 구성되어 3차원 공간에서 정밀하게 이동할 수 있습니다.

조작기의 끝부분에는 다양한 모양과 크기의 막대에 맞출 수 있는 특수 고정 장치가 장착되어 있습니다.

고정밀 서보 모터와 제어 시스템은 취급 과정의 안정성과 정확성을 보장합니다.

3. 제어 시스템:

PLC(프로그래머블 로직 컨트롤러) 또는 산업용 컴퓨터가 핵심 제어 장치로 사용됩니다.

지능형 알고리즘을 통합하여 자동 경로 계획, 장애물 회피, 부하 분산 등의 기능을 구현합니다.

MES(제조 실행 시스템) 또는 ERP(전사적 자원 관리) 시스템과의 연동을 지원하여 생산 데이터의 원활한 전송을 구현합니다.

4. 센서 및 감지 시스템:

로봇의 위치, 재료 상태 및 환경 변화를 실시간으로 모니터링하기 위해 광전 센서, 레이저 거리 측정기 등 다양한 센서가 장착되어 있습니다.

감지 시스템은 취급 중 충돌이나 자재 손상을 방지하여 안전성과 정확성을 보장합니다.

5. 인간-기계 인터페이스(HMI):

시스템 작동 상태를 모니터링하고, 매개변수를 조정하거나 문제를 해결할 수 있도록 운영자가 직관적인 조작 인터페이스를 제공합니다.

원격 모니터링 및 운영을 지원하여 시스템의 유연성과 유지보수성을 향상시킵니다.

시스템 기능

1. 자동 저장 및 검색:

생산 요구에 따라 지정된 규격의 봉재가 봉재 창고에서 자동으로 출고되거나, 가공된 봉재는 창고로 다시 반입됩니다.

다양한 종류와 규격의 자재를 혼합하여 보관 및 취급할 수 있도록 지원합니다.

2. 정확한 위치 지정:

고정밀 센서와 제어 시스템을 통해 매니퓰레이터가 막대형 재료를 정확하게 파악하고 배치할 수 있도록 합니다.

CNC 공작기계의 적재 및 하역과 같은 고정밀 가공 시나리오에 적용 가능합니다.

3. 지능형 스케줄링:

생산 계획 및 재고 현황에 따라 자재 이동 순서와 경로가 자동으로 최적화되어 대기 시간과 에너지 소비를 줄입니다.

생산 라인의 변화하는 요구 사항에 맞춰 동적으로 조정할 수 있도록 지원합니다.

4. 안전 보호:

비상 정지, 충돌 감지, 과부하 경보 등 다양한 안전 보호 장치를 갖추고 있어 장비와 인력의 안전을 보장합니다.

산업 안전 기준(예: ISO 13849)을 준수하십시오.

5. 데이터 관리:

자재 접근, 취급 및 처리 데이터를 실시간으로 기록하고, 관리자가 분석할 수 있도록 보고서를 생성합니다.

데이터 클라우드 저장 및 분석을 지원하여 생산성 최적화의 기반을 제공합니다.

게시 시간: 2025년 2월 24일